擠壓工藝控制要點

1、溫度

要正確的控制擠壓溫度,必須先了解熱塑性塑料的溫度與物理性質的關系,從而了解高分子的運動規律。通常擠壓溫度的控制是機身溫度由加料段到擠出段逐漸升高,物料由玻璃態逐漸變成粘液態到機頭溫度一般都控制在流動溫度和分解溫度之間(溫度一般是160~180°C)。口模定型處略比機頭溫度低一些,具體溫度的控制要根據各臺擠壓機的特點、塑料的配方、粒料的加工特性、以及制品的質量情況來決定,不能一概而論。所以實際操作經驗還是很重要的,操作中還必須注意以下幾點:

(1)儀表溫度與實際溫度的差別(最大為10°C);

(2)測量點是否選擇恰當(水銀溫度計插入的深度與配合是否緊密);

(3)熔融塑料的溫度與機頭壁的溫差(根據實測相差2~4°C)。

2、壓力

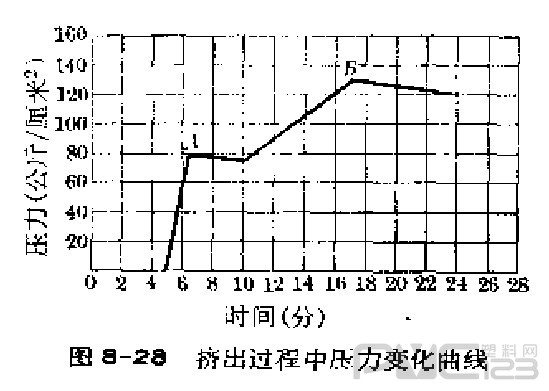

圖8-28表示熔融塑料在擠壓過程中通過機頭時的壓力變化情況,采用Φ150毫米的擠壓機測定,測壓點是直接將測壓設備安置在機頭熔融塑料處。從圖中看出,開始加料五分鐘后,料還沒到達機頭的測量環,此時壓力急速上升,到六分鐘時達到180公斤/厘米² ,這可以認為是通過過濾板時的阻力。待物料經過過濾板后,壓力稍有下降。當物料進入口模時,壓力又上升,直到十七分鐘物料走出口模時,壓力上升到125公斤/厘米²。再經過七分鐘后,壓力則下降到120公斤/毫米²,開始正常出料。圖上A點為料流經過過濾板時的壓力,B點為料流經過口模時的壓力,因此,可以認為構成機頭的阻力,主要是過濾板和口模。從表8-1中同樣可以看出口模的成型長度對制品的產、質量的影響是很大的,機頭壓力大,對產品的致實程度是有好處的,特別在成型硬聚氯乙稀棒材時,更為顯著。如果機頭壓力不夠大,硬棒就有空心現象,但機頭壓力過大,也會影響產量,尤其是大型擠壓機,由于螺槽深度大,阻力也會相應的較大,且阻力對產量的影響較明顯。

在擠壓過程中,由停車再開車時,要注意機頭的溫度(特別在過濾板處溫度)。如果料溫過低,就會引起壓力突然升高而造成損壞。

3、螺桿轉速

螺桿轉速與產量有直接的關系,轉速增加,產量也顯著提高。轉速增加,功率消耗也顯著地提高。

為了提高產量,采用較高的轉速是比較有利的。但是,對硬質聚氯乙稀制品的質量究竟有什么影響呢?很顯然,螺桿轉速的升高,必然會使物料在螺桿中得到更多的剪切作用,這時,混合及塑化是有利的。因為在擠出段剪切速率隨著轉速的提高,剪切速率增大,物料的粘度下降,有利于物料的均化。同時,由于塑化良好,使分子間作用力增大,機械強度有所提高。實踐證明,在較高轉速(10RIM)下生產的硬聚氯乙烯管其抗沖擊、抗彎曲、抗拉等機械性能均比低轉速(5RPM)的硬管好。同時管子通過分離器以后的并縫線也由于塑化良好而并合得更好,故管子的爆破壓力可以提高,壓扁試驗也完全符合部頒標準。

螺桿轉速提高后,牽引速度也要相應地提高,于是通過冷卻槽的時間變短。假定冷卻槽長度不變,管子的冷卻程度就比較差,而使管溫升高,管子容易彎曲,因此,必須在工藝上小心控制。

另一方面,由于螺桿轉速的提高,物料在螺桿內的停留時間較短了,由于過高的摩擦熱,生產出的硬聚氯乙烯管內表面比較毛糙。如將螺桿轉速降低,則硬管內表面就比較光滑。當雷諾數R<5×10時,高轉速(10轉/分)生產的硬管,其摩擦系數λ比低轉速(5轉/分)生產的硬管平均大14%。當雷諾準數R >5×10 時,高轉速生產的硬管的摩擦系數λ比低轉速生產的硬管平均大42%。毛糙的內壁管對用戶來講是不歡迎的,因為在同樣的壓力下,流量就要相應減少。如何適當地選定轉速,操作者必須根據產品的外觀、物理機械性能及產量的要求全面考慮。

4、螺桿的冷卻

在螺桿轉速高的情況下,螺桿內就更需進行冷卻,尤其在大型擠壓機的工藝操作中,為了減少摩擦熱,得到光滑的優質制品,螺桿內常用水冷卻。但螺桿通水冷卻后,螺桿根徑處的溫度小于機筒內壁溫度,從而使螺槽內沿槽的深度方向物料之粘度不同,這樣,就會顯著地減少擠出產量。

5、牽引速度

聚氯乙烯制品在擠出過程中,物料由口模經定型套至冷卻槽,溫度從160°C以上的粘流態冷卻為玻璃態,必然要經過高彈態,在牽引力的作用下,分子就發生定向作用。其結果就必然影響制品的性能。

牽引速度應與制品的擠出線速度相當。因此牽引速度與制品的擠出線速度之比可表示為拉伸力的大小,其比值大于1,制品的壁厚減小,制品受到拉伸力小,此外,溫度對拉伸程度也有影響,如果冷卻槽長度不變,冷卻水溫度不變,牽引速度增加,則制品經過冷卻槽的時間就減小,制品溫度就升高。顯然,溫度升高,定向程度減小。牽引速度越大,管壁越薄,其長度方向的收縮率也越大。正是由于這個原因,一般管材的長向收縮率較徑向收縮率大。