機筒及螺桿

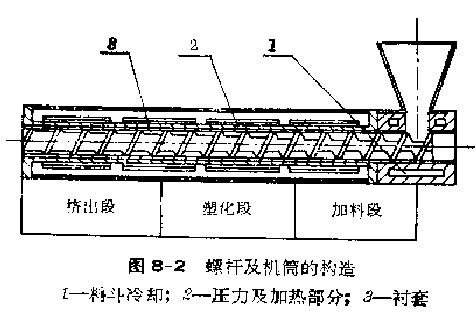

機筒和螺桿是擠壓機的主要組成部分之一,它的構造如圖8-2所示。

1、機筒

機筒的構造一般由三部分組成:一,加料部分(機筒加料段);二,壓力及加熱部分(機筒的塑化段及擠出段);三,襯套。

(1)加料部分:塑料在機筒的加料部分中,溫度不宜太高,以免物料粘住螺桿難于前進,并且也防止物料堵塞在加料口內,造成加料困難。此外,機頭處的塑料壓力是靠螺桿后端粒狀物料所產生的大量推力而造成的。如果物料過早軟化,對形成此壓力就產生一定的困難,所以加料部分溫變不宜太高。通常在加料部分用水冷卻,保持低溫,防止加料困難。同時,冷卻又可預防螺桿軸承的過熱。

另外,加料部分和螺桿軸承部件之間,擠緊剩下的自由空間應具有傾斜的孔,這樣在潤滑油滲漏的情況下,不會使塑料受污。并且由螺桿后部漏出的塑料亦由此孔內排出。

(2)壓力與加熱部分:壓力與加熱部分是機筒的主要部分,塑料通過這一部分時,要受到逐漸增加的壓力作用,并且溫度也很快上升,因此,機筒必須經得起很高的壓力,并且應該實現(xiàn)對材料的均勻加熱。除了考慮壓力與加熱外,螺桿對機筒壁的機械磨損和不同塑料的化學反應及其分解產物(如氯化氫)的腐蝕,也必須考慮在內。

機筒的壓力與加熱室可分整體式和組合式兩種,這取決于擠壓機尺寸和結構。但在大多數(shù)的情況下,為了簡單起見,機筒都做成整體式的。

(3)襯套:為了適應不同塑料對機筒的要求,節(jié)約貴重金屬,提高機器的使用壽命以及便于維護檢修一般在擠壓機機筒內都裝有可換襯套。這樣當機筒內表面磨損得很厲害時,只要調換襯套就可以了,不必調換機筒。襯套與機筒應有良好的配合,當受熱膨脹或收縮時,不致產生應力,并保持機筒的傳熱效率。

襯套的內壁是光滑的,但應使其光潔度較螺桿的光潔度為低,從而增加材料與襯套之間的摩擦力,使塑料順利前進,并產生較高的前進推力。為了達到這個目的,襯套內有時還帶有不同形狀的縱向槽或螺旋槽(或在全長上都有,或在一部分長度上),這特別適用于加工硬聚氯乙烯塑料(因為硬聚氯乙烯塑料本身的流動性較差)。同時,開槽后能夠減少擠出產量對螺桿通水和機頭阻力的敏感性。但是,開槽時必須注意形狀,以防止聚氯乙烯塑料在此分解。

襯套與螺桿之間的間隙應當保持最小,以免在擠壓過程中物料經過間隙而反方向排回,從而大大低生產能力。增加塑料在高溫下的停留時間,會引起塑料的分解,同時間隙過大,對產品質量也有顯著影響,特別會引起外觀疵病。一般襯套與螺桿之間隙不能超過1毫米,否則就會影響產品的產量和質量。

2、螺桿

螺桿可以說是擠壓機的心臟,是很重要的工作構件。塑料在擠壓機中受外加熱及摩擦熱而塑化,這是塑料的共性,螺桿就是使塑料塑化而設置在擠壓機內的重要構件。但是,各種塑料在熱狀態(tài)下,性質各不相同,都有它的特殊性,因此,在設計螺桿幾何尺寸時,必須考慮各種因素,以適應不同塑料的特性。當然,不可能用一根萬能型式的螺桿來適應所有的熱塑性塑料。但是,也不意味著對每種材料都需要一根特殊的具有一定斷面形狀的螺桿。如果采用的原料性質比較相似而產生的反壓力差距也不大時,可不需更換螺桿。如果采用擠出物的截面差別很大,而材料性質又不相同,為了得到良好的加工結果(數(shù)量上和質量上),采用不同形式的螺桿還是合理的。

螺桿的技木特性:

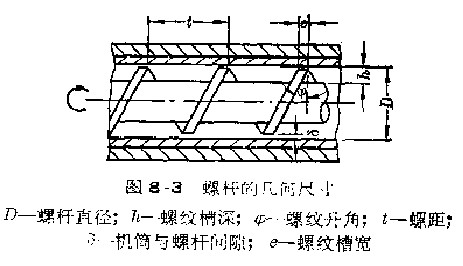

螺桿的幾何尺寸見圖8-3。

(1)螺距:螺距越小,則螺桿的正推力愈大,塑料流量愈少,但可產生較多的機械功和較大的壓力。一般常采用的螺距與螺桿直徑相同,具有很大螺距的螺桿,通常是不合理的,因為它對壓力的改變,溫度

的改變,加工原材料的改變很敏感,加工范圍狹窄。

(2)螺紋頭數(shù):等距的多頭螺紋和單頭螺紋一樣,會使推力減小,但料流速度波排出量增加。多頭螺紋難于準確地平衡每一螺紋間的容量,因而在擠壓過程中易引起振動,目前,大部分螺桿都采用單頭螺紋。

(3)螺紋槽深:螺紋槽深對剪切速度和熱傳導性能有很大影響,淺的螺紋產生較高的剪切速度,增加機筒壁與物料間的熱傳導性,但降低了排出量。當螺桿擠出段螺紋槽深度較淺時,在同樣的轉數(shù)下產生的回流少,但是由于其剪切力隨螺槽深度的減少而增加,因此,就需要較大的傳遞能量。這樣的螺桿適用于在熔化狀態(tài)下,剪切應力對溫度不敏感的低粘度塑料,例如聚乙烯、聚 胺等。而對于聚氯乙烯塑料來說,由于它在熔融狀態(tài)下的粘度對溫度非常敏感,因此,加工時需采用螺槽較深的螺桿,軟質聚氯乙烯采用的螺槽又較硬質聚氯乙烯采用的螺槽深度更大一些。另外,魚雷型的機頭對加工聚氯乙稀塑料是不適用的。

(4)壓縮比:螺桿加料段第一個螺紋與擠出段最后一個螺紋的容積比,稱為壓縮比。塑料加到螺桿上通常為粒料,它需要在擠出溫度下被壓實、以成密實的產品;要想有足夠的壓力將塑料壓實,并從機頭擠出去,就需要有一定的壓縮比。

達到一定的壓縮比的方法有:

①螺距分段減小,或逐漸均勻減小,而螺槽深度不變。

②螺距不變,而螺紋深度逐漸的(或在一定距離內)減小。

③螺距及螺槽深度都改變。

等距不等深的螺桿是最常采用,它產生的熱傳導及剪切力量大而均勻,并且又是最經濟、最易加工的螺桿類型。

壓縮比是螺桿特性的主要指標之一,對不同的塑料有不同的要求,對硬聚氯乙烯塑料來說,一般為3左右(長徑比為15~18;1)。

(5)長徑比:螺桿的長度與螺桿直徑之比稱為長徑比。長徑比越大,物料在螺桿中的攪拌越完全,塑化程度也越良好。此外,長螺桿在螺槽深度較淺時,可增加擠出段長度,以降低塑料的逆流,并在物料進機頭前,能形成大而均勻的壓力,提高制品質量。但是,過長的螺桿很容易過載,在螺桿直徑較小時要考慮螺桿溫度,螺桿直徑較大時則自重亦大。因此時尾部是固定的,所以在螺桿頭部所產生的自由端彎曲會造成機筒的擠壓段受到磨損,甚至損傷。螺桿越長,產生的機械功也越大,受熱時間也增長,致使塑料容易分解。因此,螺桿長徑比也受到一定的限制。

通常用粒料加工硬聚氯乙烯制品時,長徑比選用15~20:1。如用粉料加工硬聚氯乙烯制品時,長徑比要適當加大,常用24:1或更大些。

(6)螺桿的冷卻裝置:擠壓工藝要求料筒對物料的摩擦力大于螺桿對物料的摩擦力,因此,需要使螺桿所保持的溫度較料筒為低,即使二者溫度達到平衡時,由于物料中剪切力所產生的熱也會使螺桿溫度高于料筒,故在單螺桿擠出機中,常常將螺桿內孔進行冷卻。

螺桿做成中空的,進水管插入內腔,水從進水管進去,并從管子與內孔之間出來(反之亦可),進口和出口用合一的管接頭。冷卻的介質可以用冷水或壓縮空氣,冷水可通過流量計或出水的溫度來控制,壓縮空氣可通過其壓力來控制。

雙螺桿或多螺桿擠壓機,由于其加料與摩擦系數(shù)無關,因此,螺桿通常不用冷卻。

(7)螺桿的頭部:由于聚氯乙烯塑料的熔融溫度與加工溫度比較接近,因此,合埋地選擇螺桿頭部對擠壓成型聚氯乙烯塑料(特別是硬質聚氯乙烯塑料)及保持正常操作是很重要的。因為塑料離開螺桿時的運動方式是螺旋狀的,在進入成型機頭時,要求是直線的,所以塑料在螺桿頭部就要改變自己的運動方式,這樣,塑料在這個斷面上運動就不一樣,沿中心的運動速度較沿四周的運動速度為快。總的來說,在任何情況下,塑料頭部的設計都必須力求熔融的塑料流從螺桿平滑地進入成型機頭內。也就是說,它的每一部分在任何一個斷面上,物料都沒有長時間停留的可能,即沒有“死角”。

很顯然,對加工硬聚氯乙稀塑料來說,圖8-5的1和4,平的過渡和錐形過渡是不合理的;由于死角很容易引起螺桿頭部中心尖部的分解,以致破壞正常操作。平滑的圓狀頭部在擠壓機中是常采用的,圖8-5中的2、3、5,能均勻地并無脈動地將塑料壓出機頭。至于具體的尺寸,要根據(jù)擠壓機及機頭等特性,通過拆車時機頭的料流清況及分解部位來決定,一般螺桿頭部與過濾板之間的容積接近于擠出段一個螺槽的容積。如螺桿直徑在Φ150毫米以上,螺桿頭子與過濾板之間的距離不超過15毫米。螺桿直徑在Φ150毫米以下時,螺桿頭子與過濾板之間的跪離不超過10毫米。在生產吹塑薄膜螺桿直徑為65毫米時,螺桿頭子與過濾板之間的距離為3~5毫米。距離太小,螺桿頭部處物料容易分解,距離太大,存料多,旁邊要分解,且出料不均勻。

(8)適用千加工聚氯乙烯塑料的螺桿:

①為加工軟聚氯乙烯吹塑薄膜用的螺桿,單頭螺紋,等距不等深的全螺紋螺桿,擠出段為等距等深部分,壓縮比4}:1,長徑比為18~20:1,這樣的長徑比,適應于生產吹塑薄膜。若生產軟管,長徑比要減小。

②為加工聚氯乙烯管常用的螺桿,單頭螺紋,等距根徑漸增的全螺紋型螺桿,壓縮比為3,長徑比為15~18:1,螺桿內一般需用冷卻。