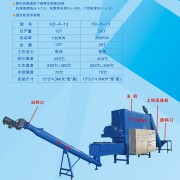

弘鼎科技丁基再生橡膠脫硫設(shè)備高質(zhì)量,使用戶利益大化。代膠粉脫硫塑化機(jī)日產(chǎn)高品質(zhì)復(fù)原膠10噸左右,日產(chǎn)普通膠可達(dá)13—15噸左右,與罐式產(chǎn)品相比,都用胎面膠生產(chǎn),都用同類其它原材料、軟化劑等,其復(fù)原橡膠拉伸強(qiáng)度至少可以提高1—2個(gè)Mpa以上,伸長(zhǎng)率至少都在500%以上,按生產(chǎn)成本與罐式相同計(jì)算,生產(chǎn)出來(lái)的復(fù)原橡膠市場(chǎng)銷售價(jià)每噸至少高出300—500元,且供不應(yīng)求。用一臺(tái)塑化機(jī)與一臺(tái)6m3的脫硫罐相比,噸生產(chǎn)成本也按一致計(jì)算,年產(chǎn)量也都按3000噸計(jì),雖然塑化機(jī)比脫硫罐一次性多投入36萬(wàn)元(塑化機(jī)58萬(wàn)元,脫硫罐市場(chǎng)價(jià)22萬(wàn)元左右,不計(jì)算脫硫罐的附屬環(huán)保、導(dǎo)熱電爐過(guò)路、鍋爐等設(shè)備的投入),而塑化機(jī)的產(chǎn)品每年少多賣90—150萬(wàn)元,減去一次性多投入的36萬(wàn)元,年純?cè)鍪杖?/b>54-118萬(wàn)元,本大利則長(zhǎng)。

工藝原理: 本機(jī)采用常壓斷硫塑化工藝和獨(dú)特的雙螺旋自清潔控制方法,解決了傳統(tǒng)再生橡膠生產(chǎn)中高溫高壓產(chǎn)生的不安全問(wèn)題和廢水廢氣污染環(huán)境的問(wèn)題。采用電磁加熱方式,提高了熱效率并可大量節(jié)省能源。整機(jī)節(jié)能效果明顯。連續(xù)生產(chǎn)、自動(dòng)化控制程度較高、節(jié)省人力,產(chǎn)品質(zhì)量穩(wěn)定,綜合經(jīng)濟(jì)效益較高。

弘鼎脫硫機(jī)產(chǎn)出產(chǎn)品,使用戶利益大化。塑化機(jī)日產(chǎn)高品質(zhì)復(fù)原膠13噸左右,日產(chǎn)普通膠可達(dá)15-17噸左右,與罐式產(chǎn)品相比,都用胎面膠生產(chǎn),都用同類其它原材料、軟化劑等,其再生膠質(zhì)量至少提高2-3個(gè)Mpa以上,伸長(zhǎng)率至少都在420%以上,按生產(chǎn)成本與罐式相同計(jì)算,市場(chǎng)銷售價(jià)每噸至少高出300—500元,且供不應(yīng)求。用一臺(tái)塑化機(jī)與一臺(tái)6m3的脫硫罐相比,噸生產(chǎn)成本也按一致計(jì)算,年產(chǎn)量也都按3000噸計(jì),雖然塑化機(jī)比脫硫罐一次性多投入35萬(wàn)元(塑化機(jī)60萬(wàn)元,脫硫罐市場(chǎng)價(jià)23萬(wàn)元左右,不計(jì)算脫硫罐的附屬環(huán)保、導(dǎo)熱電爐等投入),而塑化機(jī)的產(chǎn)品每年少多賣90—150萬(wàn)元,減去一次性多投入的35萬(wàn)元,年純?cè)鍪杖?5—113萬(wàn)元,本大利則長(zhǎng)。

弘鼎脫硫機(jī)的工藝:一、 配合混料,將粉碎至10-40目的廢舊橡膠粉中加入活化劑和軟化劑,按其重量比為,橡膠粉:軟化劑:活化劑=1:8-18%:0.3-0.4%混合均勻。二、 脫硫塑化 將步驟1制取的混合料加熱至180-320.C,保溫15-18分鐘進(jìn)行脫硫塑化處理,使制得的塑化橡膠粉。三、 冷卻:將塑化處理后的塑化膠粉進(jìn)行冷卻至80.C一下即可進(jìn)行使用及包裝待使用。

簡(jiǎn)繁切換

簡(jiǎn)繁切換