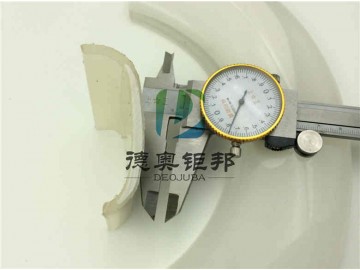

夾層多物料注塑機帶領進入注塑技術新領域,夾層多物料注塑機生產不用重新開模具,夾層多物料注塑機不生產夾層多物料產品時可以當單色注塑機一樣使用。夾層多物料注塑機配置雙螺桿料筒及特殊設計復合型射嘴,實現生產夾層創新性射出成型加工技術,在射出過程中可以同時或間隔方式將兩種熔膠透過共同射嘴入模穴中達成雙料共射,其中外層的熔膠稱為皮層料,內層的熔膠稱為核心料。核心料可使用回收之廢料或低品質原料來降低成本。皮層料可采用具特殊表面性質或防電磁波干擾等材料以增加產品物理特性。適當的皮層料與核心料配合可以減少殘余應力,增加產品強度。如皮層料使用透明塑料,核心料使用顏色塑料可以生產出特殊色彩視覺效果的塑膠產品。夾層多物料注塑機機型功能適合生產牙刷、工藝品、馬桶蓋、厚實結構塑件、電子技術塑件等。

夾層多物料注塑機特點⊙高精度⊙高速度⊙高重復性⊙鎖模力:35ton-1100ton一、鎖模部分1.高精度及高剛性模板是根據電腦軟體CAE有限元受力分析設計,實現了精密注塑的要求。2.五點式雙曲垂直臂鎖模機構及鍍硬鉻高拉力哥林柱使開鎖模動作平穩及提供足夠鎖模力。3.油路差動設計的快速鎖模功能使速度提高80%以上。4.加長開模行程及超大容模量適合安裝各種模具。5.機械、電路及油路個別安全裝置使操作安全性提高。6.不退式、震動或多次油壓頂出功能7.快速開鎖模、低壓護模及高壓鎖模之間變段靈敏準確,使開合模動作既迅速又穩定且能保護工模。8.活動模板、活塞桿、導桿等裝上銅基自潤滑軸承,使活動機件之間的磨擦減至少,而且運行暢順二、注射部份1.氮化螺桿及熔膠料筒2.高速高壓注射及熔膠性能可提高生產。3.螺桿長徑比20:1可提高塑化質量和效率,適合注塑多種工程塑料。4.自動清洗熔膠筒及自動移臺5.兩組液壓射臺拉桿使射咀與工模更貼合,防止漏膠。6.射臺滑座機構是T型槽一體化設計,令滑行更穩定。7.螺桿背壓控制8.擺動式射臺方便維修。9.特式分流梳設計,使混色均勻及達到熔膠效果。三、控制系統1)T-4C控制系統1.選用注塑機專用Techtronic T-4C微電腦系統,除備有148套模具操作數據記憶及彩色液晶屏幕顯示操作參數外,具有錯誤操作提示功能。2.5.7″彩色液晶顯示屏幕及中/英文字體顯示選擇3.手動、半自動或循環時間/電眼全自動操作模式選擇4.從電腦直接輸入壓力、速度、位置、時間、注塑溫度及功能。5.多段開鎖模壓力、速度及變段位置調校6.四段注射壓力、速度及變段位置調校7.三段注射保壓壓力、速度及時間變段調校8.兩段熔膠壓力,速度及變段位置調校9.高精度電阻行程尺準確測量模板、螺桿位置。10.射膠量檢測及螺桿防冷啟動功能11.電腦內置PID溫度控制器配合電子固態繼電器可準確控制溫度及減少控制件接觸點損耗。12.自動潤滑系統可選擇以重復時間或啤塑次數啟動,附自動檢示供油狀態及警報功能。2)MTS-4E控制系統1.選用日本制造注塑機專用Micro-Tech微電腦系統,除備有30套模具操作數據記憶及彩色液晶屏幕顯示操作參數外,具有錯誤操作提示功能。2.5.7″彩色液晶顯示屏幕及中/英文字體顯示選擇3.手動、半自動或循環時間/電眼全自動操作模式選擇4.從電腦直接輸入壓力、速度、位置、時間、注塑溫度及功能5.多段開鎖模壓力、速度及變段位置調校6.五段注射壓力、速度及變段位置調校7.三段注射保壓壓力、速度及時間變段調校8.三段熔膠壓力,速度及變段位置調校9.高精度電阻行程尺準確測量模板、螺桿及頂針位置。10.射膠量檢測及螺桿防冷啟動功能11.電腦內置PID溫度控制器配合電子固態繼電器可準確控制溫度及減少控制件接觸點損耗。12.自動潤滑系統可選擇以重復時間或啤塑次數啟動,附自動檢示供油狀態及警報功能。四、液控部份1.配備高馬力電動馬達驅動高排量油泵,實現高速高壓性能。2.高效精密油路設計并配合進口控制閥及配件,提密注塑的條件。3.油壓控制件是放置于接近其控制活動機構上,減少油路迂引起之反應誤差。

簡繁切換

簡繁切換